Легкие перегородки, которые не должны нести нагрузку, кроме собственного веса, могут возводиться из гипсовых стенных плит толщиной 10 см. Большое преимущество: стены, разделяющие помещения, возводят после окончания строительства дома. Независимо от погоды.

Подготовку в стенах из пустотелых блоков производить не нужно, так как гипсовые стены соединяются с прилегающей кладкой эластично. При разделении помещений имеется относительная свобода, если перекрытие, на котором должна стоять стена, достаточно обширно. Эта мысль также важна для будущей перестройки, если планируется горизонтальная проекция, которая должна соответствовать изменившимся в течение лет потребностям семьи.

Гипсовые плиты для стен после доставки должны храниться в сухом месте. Точно так же, как при строительстве дома, чертят линию стены на полу и размечают величину дверных проемов. Предварительно удалите пыль и строительный мусор. Теперь можно замешивать специальное клеящее вещество, которое наносят на пол и на стену. Сверху кладут эластичную пробковую ленту (предварительно выровняйте гипсом неровности в стене и на полу). Теперь нужно отпилить профиль шпунта первого блока, нанести второй слой клея на стену и на пол и установить блок, выровняв с помощью ватерпаса. Обе гладкие стороны без профиля прилегают при этом к стене и к полу. Для следующих блоков нужно нанести слой клея на швы стыка уложенного последним блока и на пол. Пригоночные детали нарезаются вручную или электрической ножовкой. Важно: сразу снять выступивший клей. Этот гипс из шва не смешивать с чистым материалом. После последнего куска плиты первого ряда начинается укладка второго. Дальше работа заключается в соединении плит (плиты стыкуются по принципу шпунт-паз). В швы стыков всегда кладется тонкий слой клея. Дверные коробки можно встраивать сразу. Предусмотрите, пожалуйста, будущее покрытие пола и установите дверную коробку на соответствующей высоте.

Последний ряд косо подрезается к потолку и фиксируется клиньями. Предварительно прикрепите к потолку краевую полосу. Пространство между перекрытием и гипсовой стеной позднее заполняют клеем или вязкой штукатуркой.

Совет: шлицы для электропроводки и водопровода в гипсовой стене разрешается делать с максимальной глубиной в 1/3 толщины стены. Гладкая внешняя поверхность может покрываться любой облицовкой: обои, плитка и пр.

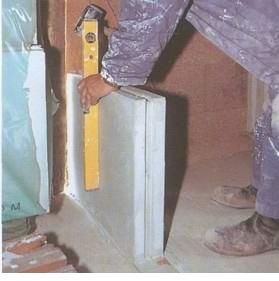

Начало строительства: точно так же, как при строительстве дома, вначале чертят на полу линию перегородки.

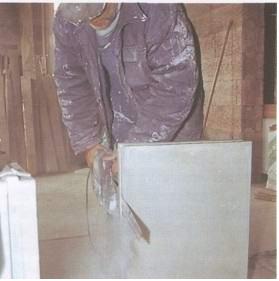

У гипсовых плит имеются две стороны со шпунтами и две стороны с пазами. Профиль шпунта первой плиты спиливается. Этими гладкими поверхностями плита ставится в слой клея…

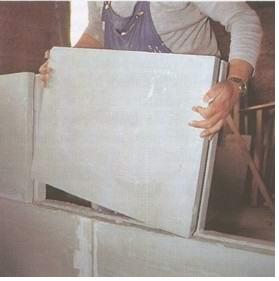

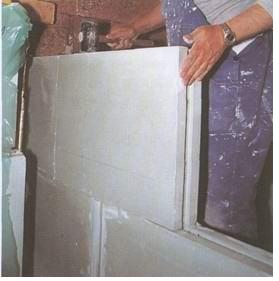

Второй ряд начинают остатком плиты, который был лишним в первом ряду. Все следующие плиты укладываются в связке.

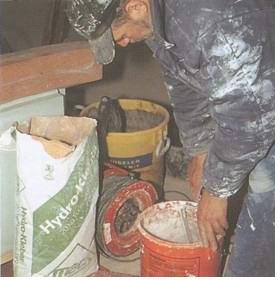

В чистом ведре замешивается без комочков специальный клей. Особенно легко это сделать с помощью мутовки, насаженной на мощную дрель.

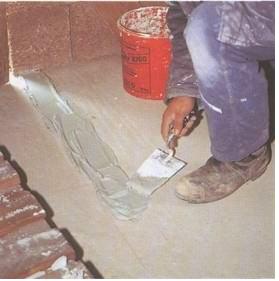

Теперь наносят на пол и на стену тонкий слой клея. Предварительно должны быть выровнены гипсом всякие неровности.

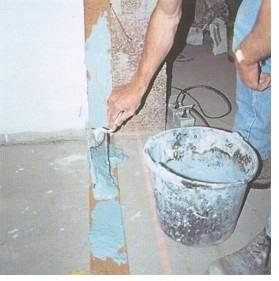

Стена из гипсовых плит всеми четырьмя сторонами упирается в эластичную основу. Поэтому к первому слою клея прижимают пробковую ленту, которая входит в объем поставки гипсовых плит…

…который наносят на стену и на пробковую ленту на полу. Затем через помещение натягивают направляющий шнур, который повторяет точную линию стены.

Первая гипсовая плита выравнивается с помощью резинового молотка и ватерпаса. Все следующие плиты также ставят на тонкий слой клея. Нижние шпунты срезайте!

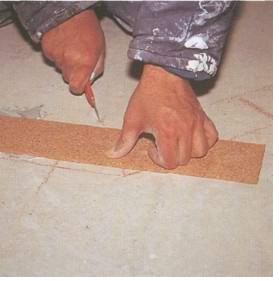

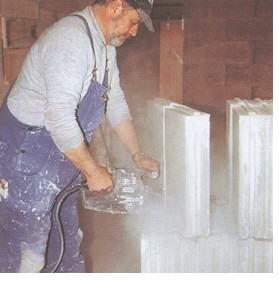

Чтобы закончить первый ряд, как правило, нуждаются в пригоночной детали, которую с особым удобством можно разрезать электрической ножовкой.

Совет: если специальный клей намазывается одинаковой толщины, то гипсовые плиты легко выравниваются.

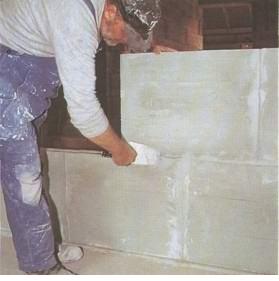

Как только плита установлена, удаляют выступивший клей. Внимание: пожалуйста, выбрасывайте материал и не смешивайте со свежей массой.

Стена готова. Гладкую внешнюю поверхность можно покрыть любой облицовкой. Для обоев и плитки не нужно шпаклевать поверхность.

следующая страница

в начало раздела

Мини-завод по производству пазогребневых плит (ПГП) (500-800 блоков в смену)

Цена от 1 600 000 до 2 800 000 рублей (с НДС).

* Максимальная цена на мини-завод представлена в стандартной модификации (с автоматизацией процессов и т. д.). В зависимости от т.з. заказчика (например, без автоматизации) она может быть и ниже.

Пазогребневые плиты (ПГП) используются для возведения межкомнатных перегородок, как в как в многоэтажках, так и в малоэтажном строительстве.

Гипсовые ПГП плиты имеют ряд преимуществ перед конкурентами – они дешевле в 2-3 раза, негорючие, легко пилятся и обрабатываются, монтаж гипсовых плит осуществляется легко, быстро и точно, блоки не токсичны и не содержат вредных веществ.

В состав стандартного мини-завода для ПГП производства (от 500 гипсовых плит в смену) входят (оборудование для комплектации мини-завода имеет не стандартные размеры и характеристики — специализированные для производства):

| Наименование оборудования | Кол-во |

| Растариватель мягких контейнеров «Биг-бег», с электроподъемником 2 тн. | 1 шт. |

| Дозатор гипса — 500 литров | 1 шт. |

| Дозатор воды объемом 450 литров | 1 шт. |

| Форма ПГП 667х500х80 мм на 7 камней каждая | 8 шт. |

| Шкаф управления ШУА-260, дозацией гипса, воды, тензодатчики. Управления смесителем – автомат | 1 шт. |

| Транспортная тележка, грузоподъемность до 2 тн. для сушилки | 14 шт. |

| Телега перекатная для перемещения пустых тележек с пути № 1 на путь №2 и наоборот | 2 шт. |

| Захват камня для переворота и перемещения 1 плиты | 1 шт. |

| Эл. подъемник грузоподъемностью 500 кг для распалубки форм | 1 шт. |

| Эл. подъемник грузоподъемностью 1000 кг для разгрузки тележек с перегородочными блоками | 1 шт. |

| Толкатель для перемещения плит в телеге | 1 шт. |

| Захват для перемещения стопки блоков на поддоны (12 камней) | 1 шт. |

| Смеситель гипса ГС (V=250л, разъемный) | 1 шт. |

| Винтовой конвейер длина 7 м | 1 шт. |

Примечание: сушильная камера не входит в состав оборудования. Она может быть заказана у специализированной компании, либо у наших специалистов!

«Окупаемость оборудования для производства ПГП плит — от 2,5 месяцев».

Необходимые размеры цеха (для оптимальной установки оборудования):

В идеале для производства и просушки необходимо помещение размерами более 500 кв. метров со следующими минимальными размерами:

Высота – от 6 метров.

Длина – от 30 метров.

Ширина – от 18 метров.

Технологическая схема производства ПГП

При производстве гипсовых пазогребневых плит предусмотрены следующие технологические процессы (стадии):

1. Доставка (транспортирование), подача и хранение (складирование) исходных материалов.

2. Дозирование исходных материалов и приготовление гипсового раствора (теста).

3. Формование гипсовых изделий.

4. Распалубка форм ПГП.

5. Сушка пазогребневых плит.

6. Приемка готовых изделий ОТК.

7. Упаковка и складирование гипсовых изделий.

8. Вывоз на склад готовой продукции.

«Себестоимость производства одной плиты ПГП 667х500х80 – от 108 рублей. Оптовая цена пазогребневой плиты – от 162 рублей».

Краткий бизнес-план рентабельности бизнеса по производству ПГП блоков

* Примечание: полный бизнес-план производства пазогребневых плит 667х500х100/80, мы предоставляем нашим клиентам совершенно бесплатно.

Затраты на производство одной пазогребневой плиты (в ЦФО, например Подмосковье, при условии, что гипс закупается биг-бегами в Карачаево-Черкесии или в другом регионе в радиусе 1500 км от места производства):

| Наименование | Количество на 1 плиту, кг | Цена за 1 кг, руб. | Сумма, руб |

| Гипс | 22 | 3,20 | 70,40 |

| Вода | 22 | 0,025 | 0,55 |

| Всего материалов | 70,95 | ||

| Зарплата | 14,08 | ||

| Эл. энергия | 0,63 | ||

| Амортизация | 3,42 | ||

| Накладные расходы | 11,24 | ||

| Себестоимость плиты без налогов | 100,32 | ||

| НДС, при продаже по 155 руб. за плиту | 10,48 | ||

| Налог на прибыль, при продаже по 155 руб. за плиту | 8,84 | ||

| Всего затрат | 119,64 | ||

| Чистая прибыль с 1 плиты | 35,36 | ||

| Дневная прибыль мини-завода ПГП (при работе в 2 смены) | 35 360 | ||

| Месячная прибыль мини-завода ПГП (при работе в 2 смены) | 884 000 |

| Наименование | Количество на 1 плиту, кг | Цена за 1 кг, руб. | Сумма, руб |

| Гипс | 22 | 2,40 | 52,80 |

| Вода | 22 | 0,025 | 0,55 |

| Всего материалов | 53,35 | ||

| Зарплата | 14,08 | ||

| Эл. энергия | 0,63 | ||

| Амортизация | 3,42 | ||

| Накладные расходы | 11,24 | ||

| Себестоимость плиты без налогов | 82,76 | ||

| НДС, при продаже по 155 руб. за плиту | 13,16 | ||

| Налог на прибыль, при продаже по 155 руб. за плиту | 11,82 | ||

| Всего затрат | 107,74 | ||

| Чистая прибыль с 1 плиты | 47,26 | ||

| Дневная прибыль мини-завода ПГП (при работе в 2 смены) | 47 240 | ||

| Месячная прибыль мини-завода ПГП (при работе в 2 смены) | 1 181 000 |

Основное оборудование для производства пазогребневых плит:

1. Растариватель биг-бегов

Необходим для растарки гипсов из биг-бегов. Можно выделить 4 основных вида растаривателей биг-бэгов, которые можно использовать при производстве ПГП блоков:

А. Растариватель биг-бегов с электроталью (тельфером) — ОПТИМАЛЬНО. Считается самым востребованным и практичным в производстве. При его использовании не требуется дополнительных побъемных устройств (кран-балки, погрузчика) для растаривания контейнеров типа «Биг-бега».

Б. Растариватель биг-бегов с ручной талью – почти ОПТИМАЛЬНО. Влияет отрицательно на скорость и объемы производства.

В. Растариватель биг-бегов с фиксацией биг-бега при растаривании – почти ОПТИМАЛЬНО. Для его использования необходимо наличие кран-балки либо погрузчика, который будет опускать новые упаковки на растариватель. Так или иначе, процесс растарки и производства немного замедляется.

Г. Простой растариватель биг-бэгов – НЕ ОПТИМАЛЬНО. Требует постоянного использования кран-балки, либо погрузчика, которые держат мешок с гипсом во время растарки. Замедляет процесс производства.

2. Винтовой конвейер

Для производства ПГП блоков винтовой конвейер-ВК 219 используется для автоматической транспортировки гипса в дозатор. Конвейер в рамках линии по производству пазогребня работает полностью автоматически.

3. Дозаторы (2 шт)

От точности дозатора гипса и дозатора воды зависит качество итогового продукта, так как технология подразумевает максимально точные пропорции материалов. В нашем мини-заводе используются дозаторы на тензодатчиках, которые автоматически отмеривают необходимые объемы материалов и отправляют их в смеситель.

Настройки дозаторов можно менять через специальный терминал. Это позволяет производить на одном и том же мини-заводе пазогребневые блоки разных видов – пустотелые и полнотелые, толщиной 80 мм и 100 мм. Благодаря автоматической системе управления можно сохранит несколько режимов дозации (например, для толщины плит 80 и 100 мм, для пустотелых плит…) и переключать их с пульта по мере необходимости.

4. Смеситель гипса

В нашей линии производства ПГП используется 250 литровый смеситель. Этого объема хватает для выпуска всех основных видов ПГП блоков.

5. Шкаф управления.

Используется для автоматического управления дозаторами и смесителем. Позволяет изменять характеристики работы оборудования – для производства разных видов плит (толщиной 80 или 100 мм, полнотелых или пустотелых блоков).

6. Формы для пазогребневых плит (8 шт)

Формы ПГП предназначены для заливки гипсового теста и получения сформированных пазогребневых блоков. Стандартные формы позволяют производить полнотелые и полые блоки размерами 667х500х80. По желанию клиента, формы могут быть изготовлены и под другие размеры. Самые популярные из других размеров – 667х500х100.

Каждая форма предназначена для производства 7 ПГП блоков. Суммарно во всех формах (8 шт в стандартной комплектации мини-завода ПГП) одновременно можно изготавливать 56 блоков. От 500 блоков в смену (8 часов).

Каждая форма состоит из металлического каркаса и пазообразующего элемента. Разделяющие вставки (между плитами) изготавливаются из оргстекла, стекла, ламинированной влагостойкой фанеры или текстолита. В стандартном комплекте оборудования используются вставки из фанеры.

7. Захват камня для переворота.

Этот захват предназначен для подъема и переворота одного ПГП блока, который извлекается из формы. Эта процедура крайне необходима, чтобы не повредить гребень на сформированных блоках.

8. Транспортная тележка (14 шт)

Используются для транспортировки и сушки пазогребнневых плит, извлеченных из форм. Каждая тележка выдерживает вес до 2 тонн. Если у вас длинная сушка, то возможно вам потребуется большее количество тележек, для увеличения объема производства.

9. Захват для 12 камней.

Используется для перемещения стопки блоков на поддон. Благодаря нему можно быстро и аккуратно сформировать и упаковать полный поддон блоков. Необходимо для складирования и дальнейшей транспортировки.

Преимущества применения ПГП плит:

— легко монтируются методом склеивания;

— высокая производительность возведения перегородок без специального оборудования; один человек выполняет 20-30 кв.м. за смену;

— не требуется штукатурка, нет «мокрых» процессов;

— перегородка сразу после возведения готова к оклейке обоями и малярным работам;

— ПГП можно пилить, строгать, фрезеровать, что облегчает прокладку трубопроводов и электропроводки;

— экономия полезной площади за счет более тонкой (по сравнению с кирпичом), но стабильной поверхности;

— проемы 700-900 мм можно монтировать без усиления верха проема;

— теплоизоляция ПГП толщиной 80 мм соответствует теплоизоляции бетонной стены толщиной 400 мм,

— сопротивление теплопроницаемости плиты 0,025;

— у перегородок из ПГП хорошая шумоизоляция (41 дб);

— из ПГП можно возводить как одинарные (толщиной 80/100 мм), так и двойные перегородки (с воздушным зазором 40мм);

— высокая точность размеров плит и хорошее качество поверхности не требует дополнительных отделочных работ и высокой квалификации персонала, позволяет значительно сократить время проведения работ.

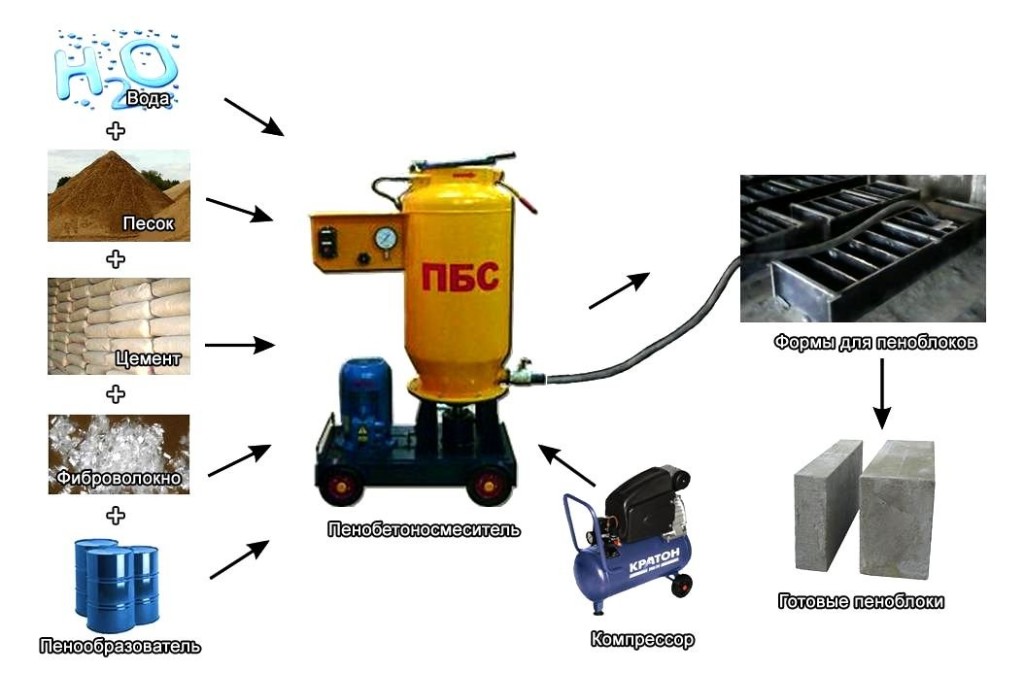

Производство пеноблоков

Технология и оборудование для производства пеноблоков не одна и надо выбрать наиболее приемлемый вариант. Блоки можно получить двумя способами: с помощью баротехнологии и с помощью пеногенератора.

Первый способ более простой и экономичный, второй способ не экономичный, но позволяет получать продукцию более высокого качества. Можно сразу же сказать, что каждый из способов имеет свои достоинства и недостатки.

Формовка пеноблоков

Оборудование и технологии по производству пеноблоков подтираются в зависисомти от условий производства и помещения. В этой работе применяются два варианта производства, это литье и резательный вариант. Давайте ознакомимся с ними поближе, инструкция по разным вариантам будет выглядеть следующим образом.

Схема производства пеноблоков

Литьевой способ

Этот способ получения готовых блоков основан на том, что пенобетонная смесь заливается в готовую форму, соответствующей размерам пенобетонного блока.

Производство пеноблоков литьевым методом

Итак:

- В таких формах смесь сушится, пока изделие не наберет соответствующую прочность, а потом вынимается из формы и отправляется на склад готовой продукции.

- Для увеличения производительности, готовые формы имеют вид кассетниц, состоящих из нескольких форм, соответствующего размерам готовых блоков.

- Как правило, это большие, разборные формы, высотой около 60 см, что соответствует одному из размеров пенобетонного блока. Подобную кассету можно встретить у себя в холодильнике для приготовления льда, но только она имеет гораздо меньшие размеры.

К недостаткам такой технологии можно отнести:

- Не качественное изготовление пеноблоков. Геометрические размеры таких блоков может отличаться от заявленных, в следствие смещения или деформации перегородок металлической формы. Из-за того, что форма сделана из тонкого металла и ее приходится многократно собирать и разбирать, то возможны небольшие сдвиги и переносы, что влияет на конечный результат.

Внимание: Проблема заключается еще и в том, что предприниматели стараются экономить и не приобретают качественных форм, а изготавливают их самостоятельно из дешевых, а порой и подручных материалов.

- Пеноблоки, изготовленные по такой технологии характеризуются наличием «горбушки». Эта характерная поверхность образуется на поверхности пенобетона, не прижатого пресс-формой. Этот недостаток имеют все, даже железобетонные конструкции, которые изготавливаются согласно такой технологии.

- Если производитель заинтересован в выпуске пеноблоков различных размеров, то ему придется иметь несколько подобных кассет, что не очень выгодно с финансовой точки зрения.

- В процессе разборки такой кассеты возможно повреждение углов или самой поверхности готовых блоков, что негативно сказывается на качестве готовой продукции, из-за нарушения товарного вида. Это может произойти в следствие нарушения технологии изготовления блоков, а именно: блоки начали вынимать, когда они не полностью схватились и набрали прочность. Повреждение блоков, также, может произойти при не качественной смазке формы перед заливкой. Для изготовления пенобетонных блоков технология требует специальных видов смазки. Предприниматели же для этого используют различные отработки машинных масел, которые способны снижать прочность таких изделий.

К достоинствам такой технологии можно отнести простоту получения готовых блоков, так как такие кассетницы можно изготовить самым примитивным способом и нет необходимости тратить средства на приобретение дорогостоящего оборудования.

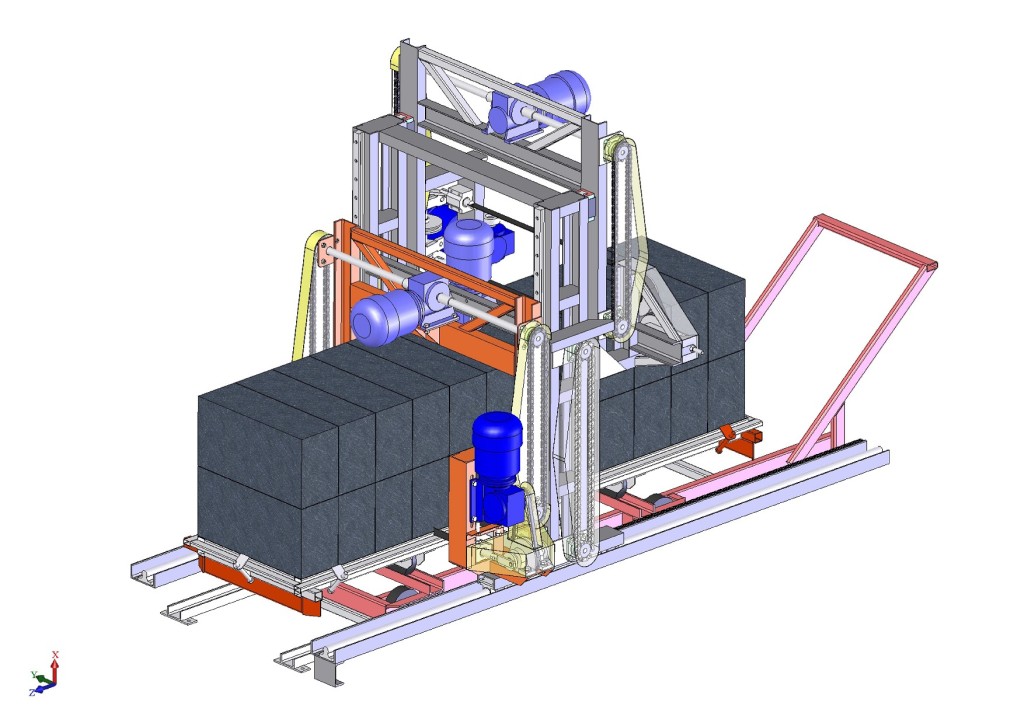

Технология резки

Такая технология получения гипсоблоков предусматривает два этапа: отливка большой формы пеноблока соответствующих размеров, с последующей резкой на отдельные блоки заданных размеров. При этом могут быть использованы различные типы режущих приспособлений в виде струн, ленточных или цепных пил.

Изготовление пеноблоков резательным методом

Производство пеноблоков с помощью такой технологии имеет ряд преимуществ:

- Геометрические размеры пеноблоков соответствуют ГОСТу-21520-89, что позволяет применять клеящиеся составы при их укладке.

- Готовые блоки не имеют сколов на углах или на поверхности, что дает возможность выкладывать качественные поверхности.

- На поверхности пеноблоков отсутствуют следы смазки, которая негативно влияет на адгезию. Особенно это важно при отделке пенобетонных поверхностей различными штукатурками или гипсовыми шпаклевками.

- Возможность изготовление блоков различной величины, что сводится к элементарному перенастраиванию режущих приспособлений, которые занимают немного времени.

- Благодаря такой технологии, решается проблема с «горбушкой» элементарным срезыванием неровных поверхностей.

Наряду с достоинствами, такая технология имеет ряд негативных сторон:

- В зависимости от типа режущего инструмента по-разному подготавливается залитый массив пенобетона к процессу резки. Если используются струны, то резка производится на определенном этапе сушки, когда массив еще не набрал своей твердости, но уже может сохранять свою форму.

Внимание: Это очень важно, потому что при пересушке пенобетонной смеси будет очень тяжело его резать струнами, без нарушения геометрии. В таком случае струны могут уходить то в одну, то в другую стороны и о качестве готового товара не может быть и речи.

- Если для резки применяются ленточные пилы, то здесь наоборот: массив пенобетона должен иметь максимальную прочность, чтобы не разломаться во время переворачивания его на столе, с одной стороны на другую.

- Как правило, такие проблемы больше должны интересовать производителя, нежели покупателя. Для покупателя главное, чтобы пеноблоки были ровными и целыми, а также стоить как можно дешевле.

Сушка пеноблоков и набор прочности

Оборудование и технология для производства пеноблоков включают в себя и сушку готовой продукции. Это процесс можно делать и естественным способом, но тогда время для сушки увеличивается до двух недель.

- Пеноблоки можно сушить двумя способами: первый способ – это процесс естественной сушки, который длится около 10 часов, после чего он набирает максимальную прочность; второй способ – это процесс термической обработки пенобетона в пропарочной камере, где он всего за несколько часов, набирает до 75% максимальной прочности.

- Как правило, второй способ наиболее затратный, но, также, и наиболее производительный, хотя в пропарочную камеру много пеноблоков не впихнешь. Следует напомнить, что все железобетонные изделия изготавливаются путем пропарки, что позволяет получить продукцию высокого качества.

- При использовании технологии, где предусматривается разрезание массива пеноблока, такой массив сушится естественным путем. При этом, время сушки зависит от вида режущего инструмента. Если используется процесс естественной сушки, то в смесь добавляются ускорители затвердевания.

Внимание: Технология и оборудование для производства пеноблока для сушки выбираются по объему загрузки камеры и времени сушки. От этого во многом зависит и конечная цена.

Оборудование для производства

Оборудование и технологии производства пеноблоков позволяют получить качественный материал. Ручным способом наладит производство не получится.Если есть задумка открыть свое дело, то в бизнес-план необходимо будет внести расходы на приобретение такого оборудования.

При производстве пенобетонных блоков не обойтись без такого оборудования:

- Установки для изготовления пенобетонных блоков.

- Пеногенератора.

- Насосов и компрессоров.

- Различных форм, в которые будет заливаться пенобетонная смесь. Желательно, чтобы это были универсальные формы, которые бы легко перестраивались на соответствующие размеры.

Внимание: Цена такого оборудования будет зависеть от того, какие объемы пенобетонных блоков планируется производить и на сколько автоматизированы все процессы.

Итак:

- Если планируется за одну смену выпускать около 20 кубических метров пеноблоков, тогда изготовление пеноблоков оборудование может обойтись в 800-900 тыс. рублей. Если планируется объем 50 кубических метров за смену, то придется выложить около 2 млн. руб. Качественное и надежное оборудование с производительность в 100 кубических метров за смену, обойдется в 3,5 млн. руб.

- Если имеется бизнес-план, то он должен содержать всю информацию о том, какие объемы планируется выпускать и какое оборудование для этого необходимо. При этом следует учитывать, каким образом данная продукция будет поступать к потенциальному покупателю, иначе можно запросто «пролететь». В связи с этим, лучше открыть небольшое производство и закупить недорогое оборудование, рассчитанное на производство небольших партий, но которые можно загрузить на все 100%, тогда это будет экономически оправдано.

- При организации своего дела также следует учитывать, что для этого понадобятся серьезные площади. Кроме того, что нужны площади, на которых будет осуществляться выпуск пеноблоков, учитывая все технологические особенности, но и потребуются площади для складирования готовых пеноблоков.

- Несмотря на то, что блоки имеют правильную геометрическую форму и их легко складировать, все же нужно быть готовым к тому, что складские помещения потребуются внушительные. Пенобетон обладает определенной гигроскопичностью, поэтому должен храниться под накрытием. А это дополнительные финансовые затраты, и не малые.

- Мало того, для перемещения готовых блоков к местам хранения может понадобиться специальная техника, в виде погрузчика. Одним ручным трудом здесь не обойтись, поскольку вручную его тяжело перемещать из-за своих габаритов и веса. Тем более, что придется задуматься над приобретением такой техники в связи с вопросами отгрузки готовой продукции потребителю.

- Чтобы работа была эффективной и давала экономический эффект, нужно, чтобы такая эффективность проявлялась на всех этапах производства пенобетонных блоков, их хранения и отгрузки потребителю. В противном случае рассчитывать на экономический эффект нет смысла, если это не чистейшей воды устарщина.

Технология и оборудование по производству пеноблоков стоят не так и мало, поэтому перед принятием окончательного решения по производству все надо взвесить. Посмотрите видео в этой статье, определитесь с вариантом изготовления. Посмотрите оборудование на фото и прочтите о его параметрах и только тогда можно принимать решение.